|

|||

| Это краткая справка о

достоинствах прибора - основного устройства

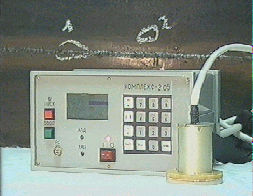

системы "СОИ ИДК". Если Вы хотите: то Вы можете совершить легкую экскурсию, без углубления в научные (теоретические) основы и математику. Там, в сравнении с магнитоанизотропным методом, рассмотрены "традиционные" методы дефектоскопии: Тем, кто желает больше узнать о разработчике и других видах его деятельности надо кликнуть ЗДЕСЬ. А теперь о сути прибора. Сканер-дефектоскоп относится к новому классу дефектоскопов и предназначен для неразрушающего контроля сварных соединений и основного металла крупногабаритных стальных продуктопроводов (газопроводов, нефтепроводов и др.) и емкостей (резервуары, цистерны, сосуды высокого давления....). По результативности метод, на котором основан прибор, эквивалентен результативности одновременно примененных 7 видов дефектоскопии. Такой эффект получен потому, что, в отличие от известных дефектоскопов, этот прибор выявляет параметры напряженно-деформированного состояния металла в исследуемой зоне, автоматически находит концентраторы механических напряжений и количественно оценивает их опасность, находит зоны с остаточными пластическими деформациями и сварочными напряжениями. Не только находит, но и наглядно представляет их на дисплее компьютера (см. рис. справа от текста). В отличие от конкурирующих изделий, этот прибор выявляет аномалии напряженно-деформированного состояния не только в поверхностном слое, но и в глубинных слоях металла конструкции. |

Не требуется никакой дополнительной

А эта модель обеспечивает передачу информации через ИСЗ из любой точки мира. (светлая полоска на экране дисплея - это "след" сварного шва). |

||

| Это принципиально новая технология неразрушающего контроля! Сегодня все

технологии направлены на поиск дефектов в виде

трещин, пор, шлаковин, непроваров, несплавлений и

других видов нарушения сплошности и

однородности металла. Параметры

обнаруженного дефекта затем используют в

сложных математических расчетах, чтобы оценить

степень их опасности. В полевых условиях

используют специальные таблицы "норм

дефектов", которые связывают размеры дефекта с

его опасностью. Но "нормы дефектов" - это

теоретические и статистические результаты!

Жизнь-то сложнее и многообразнее! |

|||

| Новая

технология обладает неоспоримыми

преимуществами именно потому, что с ее помощью

сразу, минуя какие-либо расчеты, выявляются

концентраторы механических напряжений и

оценивается степень их опасности. Кстати, благодаря этому, малому предприятию не надо содержать штат расчетчиков и дефектоскопистов высшего уровня - заключения, выдаваемые прибором могут выдаваться в виде документа, имеющего юридическую силу. Новая технология позволяет избежать ошибочных решений по "досрочному" ремонту конструкции, не позволяет пропустить опасное место даже в случаях, когда известные ультразвуковые, рентгеновские и другие приборы пропускают угрозу существованию конструкции. Это дает огромный экономический эффект, повышает безопасность инженерных конструкций, спасает экологию от последствий "техногенных катастроф" (взрывы трубопроводов, протечки нефтяных резервуаров...).

Прибор прошел испытания и все эти достоинства подтверждены официальными актами в сравнении с возможностями известных методов и приборов. Прибор поддержан Комитетом по охране окружающей среды г. Санкт-Петербург.

Вот некоторые достоинства

прибора: |

Эта

технология позволяет сразу рисовать карты

расположения концентраторов в зоне контроля,

подобные географическим картам.

Вот в таком виде всего за несколько минут можно получить карту распределения напряжений в металлической платине после изгиба. Это не фотография изогнутой пластины - так распределились механические напряжения. |

||

| 2.Прибор

обнаруживает ВСЕ дефекты, которые можно найти

лишь поработав на одном и том же месте

несколькими известными дефектоскопами,

представляющими 7 разных видов неразрушающего

контроля (ультразвуковыми, рентгеновскими, магнитопорошковыми,

вихретоковыми, магнитоиндукционными, на основе эффекта Баркгаузена и

пр.).. Известные дефектоскопы обнаруживают не все

дефекты. Лучшие ультразвуковые приборы находят

не более 70% развившихся дефектов, рентгеновские -

и того меньше. Предлагаемый дефектоскоп

обнаруживает ВСЕ дефекты, признанные

недопустимыми согласно действующим руководящим

документам (РД-558-97, РД

08-95 и пр.), а также те, о которых в РД ничего не

сказано, поскольку расчетными

методами их опасность сегодня не оценить. 3. Место контроля не надо освобождать от изоляционного покрытия, краски, ржавчины. Место не надо зачищать "до блеска". А сколько на это уходит сил, времени и средств при ультразвуковом или магнитопорошковом контроле - это любой дефектоскопист знает! 4.Этот прибор обнаруживает не только уже развившийся дефект (это могут и другие дефектоскопы), но и указывает место, где дефект может появиться в ближайшее время! 5.Прибор показывает карту зоны с остаточным сварочными (термическими) напряжениями, положение зоны остаточных пластических деформаций! Это позволяет исправить состояние шва сразу после сварки (снимает опасность развития стресс-коррозии), ускорить подбор режима сварки или послесварочной термообработки и даже количественно оценить квалификацию сварщика. 6.Прибор показывает концентраторы механических напряжений с указанием цифрового значения самой концентрации напряжений! Это позволяет без дополнительной математической обработки "на месте" принять правильное решение и создать условия безопасной работы, например, трубопровода, задав обоснованое рабочее давление продукта в трубе. 7.На показания прибора не влияет магнитоупругий гистерезис, предыстория напряженного состояния конструкции и многие другие факторы, "убийственные" для вихретоковых приборов, приборов на основе "магнитной памяти", на основе эффекта Баркгаузена и других. 8.Все данные записываются автоматически в память прибора и легко передаются в ПЭВМ по мере необходимости. 9.Только этот прибор позволяет документировать результат работы (причем лучше и дешевле, чем на рентгеновской пленке - возможен вывод на бумажный носитель) и сразу архивировать этот результат, вести базу данных. Причем результат смогут видеть одновременно и оператор "в болоте", и руководство в своем кабинете. 10. Наглядность

результата контроля такова, что даже школьник

без специальной подготовки сразу скажет, где

находится опасное место. Вот, например, Вы

уже видели выше карту околошовной зоны,

полученную этим прибором. Внутри сварного шва

находится дефект, невидимый глазом, но опасный.

Как Вы думаете, где на карте показано изображение

дефектной области? 11.Для работы с прибором достаточно всего лишь одного оператора-дефектоскописта. Все будет записано автоматически. 12. Не нужно инженеру или ученому сопровождать оператора-дефектоскописта - если потребуется, то оператор немедленно получит текстовый комментарий к результату контроля, совет или даже официальное заключение на уровне специалиста 3 или 4 уровня и, даже, академика. Это значит, что даже в сложной ситуации не потребуется заранее формировать группу специалистов высшей квалификации и везти их в болота и пустыни, заставлять лезть в горы в тяжелых условиях (это довольно сложно, дорого и долго!). 13.На показания прибора не влияет состояние поверхностного слоя металла ("зоны наклепа"), где напряжения превышают напряжения основного металла в тысячи раз. Прибор учитывает состояние металла в слоях до 6,..., 12 мм. Для сравнения - зарубежный прибор "StressScan" получает информацию о напряженном состоянии металла из слоя толщиной 0.2 мм, то есть как раз из "зоны наклепа". 14. По карте результатов можно сразу узнать вид напряженно-деформированного состояния участка металлической конструкции. Этого не может сделать ни один дефектоскоп. 15. Контролируемый объект не надо нагружать калиброванной нагрузкой, как, например, для дефектоскопии приборами на основе акустической эмиссии. Получаемый результат является не "одним из признаков опасности" (как при АЭ), а основным количественным критерием опасности аварии на объекте. 16. В отличие от стандартной тензометрии прибор "Комплекс-2.05" указывает не только на приращение напряжений (относительно состояния, при котором наклеивались тензодатчики), но и абсолютные их значения. 17. Методики применения прибора позволяют примерно в 15 - 20 раз сократить объем измерений, выполняемых ультразвуковыми и рентгеновскими методами (если после применения прибора потребуется их использование, например, в связи с особыми требованиями). 18.Контроль магнитоанизотропным методом может применяться для сосудов и трубопроводов, работающих под давлением,а также для других напряженных конструкций как при периодическом освидетельствовании, так и при сопровождении профилактических ремонтов. Наибольший эффект - при монтаже нового оборудования. Диагностика может осуществляться и в процессе эксплуатции, причем без остановки технологического процесса, например, перекачки продукта по трубопроводам или его слива из резервуара. Метод магнитоанизотропной диагностики является единственным из существующих на сегодня методов диагностики и контроля, позволяющим полностью исключить вероятность ВНЕЗАПНОГО РАЗРУШЕНИЯ конструкций, трубопроводов, сосудов.

ВНИМАНИЕ! До конца 2004 года действует уникальное предложение: Вы можете приобрести изделие "Комплекс-2.05" версии №8 с программой обработки версии №8.05 всего за 50% стоимости! Обращайтесь с вопросами к нашим дилерам или непосредственно к нам по электронной почте. Инвесторам, заказчикам,

специалистам: А теперь давайте посчитаем! Например, в условиях Западной Сибири применение зарубежных дефектоскопов позволило снизить вероятность аварии с 0,26 до 0,24. Это значит, что на 10000 сварных швов приходится соответственно либо 26, либо 24 опасных сварных шва, которые приводили к авариям. На самом же деле, (по данным Госкомсевер и НПО Машиностроения, Будадин О. Н.) в год происходит от 20 до 30 тысяч (!) утечек, то есть столько дефектов становится сквозными! И каждый из них надо бы обнаружить до его раскрытия. Заметим, что лучшие ультразвуковые дефектоскопы имеют вероятность обнаружения дефекта всего лишь 0,70 (так и быть! промолчим о том, что самые опасные, остроконечные тонкие трещинки обычные дефектоскопы и снаряды внутритрубной диагностики вообще не замечают!). Это значит, что из 100 фактических дефектов они обнаруживают только 70. Пусть обследуется участок магистрального трубопровода из 2-х ниток длиной 110 км. Стандартная длина одной трубы 11 м. Значит на участке 2х(110000/11)= 20000 кольцевых сварных швов. До применения новых дефектоскопов оставалось аварийными 20000Х0,26(%)=52 сварных шва. После внедрения - всего лишь 20000х0,24(%)=48 швов. (Повторим: это "теоретически", поскольку на практике более 30% труб после 20 лет эксплуатации имеют серьезные и опасные дефекты! - см. таблицу - то есть на самом деле опасными являются 20000*0.30=6.500 участков, а не 52!). Это значит, что "теоретически" применение обычного дефектоскопа позволило спасти (52-48)/2(шва)= 2 трубы. Вроде мало, но, тем не менее, этот эффект обеспечил окупаемость дорогостоящих ультразвуковых дефектоскопов, обнаруживающих всего лишь 70% обычных дефектов! (Такие дефектоскопические комплексы стоят порядка $300,000). Вот только обратите внимание - 48 швов остались-таки аварийными! |

|||

| Чтобы не усложнять расчеты, прикинем упрощенно эффект от сканера-дефектоскопа "Комплекс-2.05" в "экзотических" единицах - в "спасенных трубах". Сканер-дефектоскоп обнаруживает 98% (а не 70%) опасных дефектов - есть Акт испытаний. Так ведь не только "обычных" дефектов, но и таких, которые никаким другим дефектоскопом не найдешь! Значит в тех же условиях этот прибор позволил бы спасти 0.98*52= 50.96~51 трубу, то есть почти все! Это значит, что в вероятность аварии снизится от 0.26 не до 0.24, а до почти нуля. Стоимость трубы сегодня - от $2500 до $11000. Эти деньги будут спасены при своевременном обнаружении и устранении дефекта. То есть фактическая окупаемость прибора достигается после обследования 2 - 3 швов трубы 20-летнего возраста. А ведь мы еще не учли, что применение прибора дополнительно позволяет повысить долговечность швов. Да и цена прибора много ниже, а надежность - выше, чем у зарубежных дефектоскопов. | А

если посчитать с учетом потерь на утечку

продукта, экологические штрафы, на доставку

ремонтной техники, на перерыв в транспортировке

продукта за период ремонта, на сами ремонтные

работы (откопать, вырезать, вварить, уложить,

закопать......), на потерянный продукт, то сразу станет ясно, от каких гигантских потерь спасает этот маленький прибор. |

||